BÁO CÁO PHÁT TRIỂN BỀN VỮNG 2023

Đối với các nhà máy sản xuất nói chung việc sử dụng nước là bắt buộc. Tại PVCFC, lượng nước tiêu thụ chủ yếu tại Nhà máy Đạm Cà Mau dùng cho những mục đích sau: nước cấp nồi hơi để sản xuất hơi nước; nước sông làm mát tuần hoàn hở làm mát qua hệ thống tháp cooling; nước sạch làm mát tuần hoàn kín,… phục vụ cho yêu cầu công nghệ sản xuất. Ngoài ra, các sinh hoạt hàng ngày vẫn phát sinh nước thải sinh hoạt tại cả Nhà máy phân bón Cà Mau và hai văn phòng tại thành phố Hồ Chí Minh và Cà Mau.

Đối với Công ty Cổ phần Bao bì Dầu khí Việt Nam, nguồn nước sử dụng 100% từ nguồn nước cấp. Công ty không phát sinh nước thải sản xuất. Nước thải sử dụng trong sản xuất 100% được tuần hoàn tái sử dụng. Nước thải sinh hoạt phát sinh được xử lý bằng hầm tự hoại (nước thải từ nhà vệ sinh), hoặc xử lý sơ bộ (nước thải Nhà ăn, nước rửa tay) và chảy vào hệ thống thoát nước của Khu công nghiệp.

PVCFC luôn kiểm soát và quản lý việc sử dụng nước sạch, nước sông đảm bảo tiết

kiệm và hiệu quả.

Đồng thời, PVCFC cũng đảm bảo tuân thủ quy định pháp luật liên quan đến quản lý tài

nguyên nước, cụ thể như sau:

Đảm bảo khai thác, sử dụng nguồn nước sông đúng mục đích, vị trí khai thác, phương thức khai thác và lưu lượng lấy nước đã được Ủy ban nhân dân tỉnh Cà Mau cấp phép tại Giấy phép số 11/GP-UBND ngày 26/3/2012.

Thực hiện đóng phí cấp quyền khai thác tài nguyên nước theo đúng quy định của Nghị định 54/2024/NĐ-CP ngày 16/5/2024.

Kiểm soát chất lượng nước thải sau xử lý luôn đạt QCVN 40:2011/BTNMT/ giá trị cho phép do Bộ TNMT chấp thuận tại Giấy phép môi trường số 405/GP-BTNMT ngày 30/12/2022 trước khi thải ra môi trường, tránh gây ảnh hưởng đến môi trường nước xung quanh khu vực nhà máy.

Công ty cũng thực hiện xây dựng kế hoạch phòng ngừa, ứng phó sự cố môi trường và thực hiện công khai theo đúng quy định

Tổng lượng nước sông khai thác và tổng lượng nước thải phát sinh tại Nhà máy Đạm Cà Mau tùy thuộc vào công suất hoạt động của Nhà máy và hiện tại tổng lượng nước này đều nằm tronggiới hạn cho phép khai thác, xả thải đã được cơ quan quản lý nhà nước cấp phép.

Công ty luôn coi nước là nguồn tài nguyên quý giá và tích cực sử dụng nguồn nước hiệu quả và quản lý nghiêm ngặt chất lượng nguồn nước thải trước khi trả lại môi trường. Nước thải chỉ được xả ra môi trường (Sông Ông Đốc) sau khi xử lý đạt QCVN/ giá trị cho phép của Bộ Tài nguyên Môi trường.

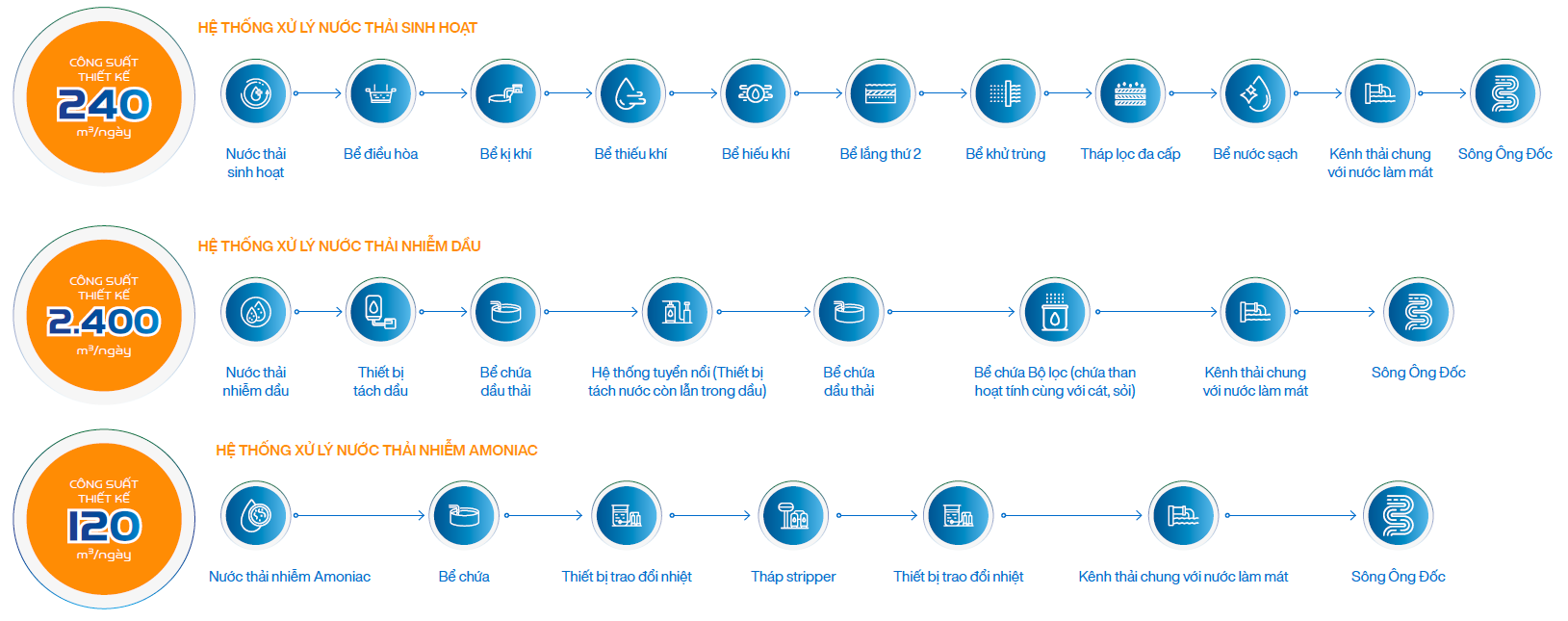

Nhà máy Đạm Cà Mau có 03 công trình bảo vệ môi trường đối với nước thải đưa vào vận hành từ năm 2012 đến nay và hiện đang vận hành ổn định, cụ thể như sau:

Nhằm đảm bảo chất lượng nước thải sau xử lý luôn đạt QCVN, Công ty đã thuê đơn vị đủ năng lực thực hiện quan trắc định kỳ nước thải với tần suất 3 tháng/ lần, tại đầu ra của các HTXL. Ngoài ra, Nhà máy đã lắp đặt 02 trạm trắc tự động liên tục nước thải:

Nhờ các biện pháp tiết kiệm nguồn nước và ý thức của mỗi cán bộ công nhân viên và vận hành nhà máy ở công suất cao hơn, lượng nước sản xuất tiêu hao/tấn sản phẩm năm 2023 tiết giảm 0,15%. Dự kiến vào cuối năm 2024, Chúng tôi sẽ đưa dự án thu hồi nguồn nước xả từ hệ thống RO hiện hữu, ước tính sẽ giúp tiết kiệm hàng năm lên đến 4,1 tỷ đồng và giảm được lượng hóa chất sử dụng cho hệ thống xử lý nước.

Công nghệ sản xuất phân bón Urê tại Nhà máy Đạm Cà Mau sử dụng các nguồn nguyên liệu chính như khí tự nhiên, điện, nước và 1 lượng không khí từ môi trường, nhưng hai nguồn năng lượng sử dụng quan trọng nhất là khí tự nhiên và điện, chúng chiếm phần lớn về giá trị năng lượng và chi phí sản xuất. Việc sử dụng khí tự nhiên và điện tác động trực tiếp đến môi trường, kinh tế xanh và xã hội, đặc biệt là các vấn đề về biến đổi khí hậu. Ngành năng lượng là nguồn phát thải khí nhà kính lớn nhất, với 90% CO2 và 75% khí nhà kính khác đến từ các nước đang phát triển. Trong đó, 95% khí phát thải là CO2, và phần còn lại là CH4 và N2O. Phát thải được chia thành ba nhóm: đốt nhiên liệu hóa thạch (chiếm 70% tổng phát thải), phát thải tức thời từ thiết bị và hoạt động thu hồi, lưu trữ carbon. Các nhà máy điện, lọc dầu và sản xuất phân bón là những nguồn phát thải chính.

Khí tự nhiên là nguồn không thế tái tạo, không thể thay thế hoàn toàn và có thể là một trong những yếu tố rủi ro nhất khi thiếu hụt nguồn khí tự nhiên này cho sản xuất tại Nhà máy Đạm Cà Mau. Những năm gần đây, ngành sản xuất phân bón của Việt Nam đã có những bước phát triển mạnh mẽ. Từ chỗ phải nhập gần 60%, Việt Nam đã chủ động được nguồn cung Urê, đáp ứng nhu cầu sản xuất nông nghiệp, phát triển được những loại phân bón mới như DAP, Kali. Các doanh nghiệp Việt Nam bao gồm PVCFC đã đầu tư chiều sâu, đổi mới công nghệ, thiết bị, nâng cao hàm lượng dinh dưỡng, chất lượng sản phẩm phân lân và phân NPK. Các nhà máy sản xuất phân bón trong nước hiện có thể đáp ứng đủ nhu cầu phân Urê, phân lân, phân NPK và hướng tới xuất khẩu một số sản phẩm. Nhu cầu tiêu thụ phân bón trong nước hiện vào khoảng 11 triệu tấn, trong đó phân vô cơ chiếm khoảng 90%, phân hữu cơ và một số chủng loại khác chỉ vào khoảng 10%. Với sự phát triển ổn định và bền vững của lĩnh vực sản xuất phân bón không chỉ góp phần hỗ trợ bà con nông dân cả nước có một nguồn phân bón ổn định, chất lượng cao mà thực sự góp phần đảm bảo an ninh lương thực quốc gia, để đời sống hàng chục triệu người nông dân Việt Nam.

Tại PVCFC, Chúng tôi cũng đã nhận thức và triển khai sớm thành lập các nhóm nghiên cứu, triển khai tham quan học tập và thực tế sản xuất tại các Nhà máy sản xuất ứng dụng năng lượng mặt trời để sản xuất Hydro xanh phục vụ các ngành công nghiệp khác, phục vụ sản xuất NH3 xanh, sản xuất phân bón xanh,... Song song đó, Chúng tôi cũng tích cực tìm kiếm giải pháp, thảo luận và tham vấn Nhà bản quyền về khả năng tích hợp Hydro xanh từ công nghệ điện phân nước sử dụng năng lượng mặt trời, năng lượng tái tạo.

Bên cạnh đó, để đẩy mạnh các hoạt động thuộc Chương trình Quốc gia sử dụng năng lượng tiết kiệm và hiệu quả giai đoạn 2019 - 2030, Công ty đã tổ chức xem xét, rà soát và lập kế hoạch phê duyệt giai đoạn 2019 - 2030, chia làm 2 nhóm nhiệm vụ chính:

Tiết kiệm năng lượng. Theo đó, Công ty đã đưa ra một số giải pháp kiểm soát và thực hiện tuân thủ theo Bộ Định mức Kinh tế Kỹ thuật của Công ty và luôn kiểm soát tốt về mặt tiêu hao hàng năm và tiết giảm năng lượng.

Các sáng kiến cải tiến về công nghệ từ năm 2022 đến nay góp phần giảm lượng CO2 phát thải tại PVCFC cụ thể như sau:

Nâng cao công suất theo mục tiêu chiến lược đến năm 2025 tăng công suất vận hành lên 115% tải.

Từ năm 2021, Nhà máy Đạm Cà Mau luôn duy trì công suất cao 110%, trội hơn 1% so với các nhà máy khác (109%) thậm chí năm 2023 đạt kỷ lục 115,5% về công suất vận hành, nhưng nhà máy. Đạm Cà Mau lại tiêu thụ năng lượng khá thấp. Cuối năm 2022, Nhà máy Đạm Cà Mau vinh dự được Haldor Topsoe trao chứng chỉ “Top 10% Nhà máy có mức tiêu hao năng lượng thấp nhất thế giới” và thuộc nhóm 10% các nhà máy có công suất cao toàn cầu.

Trong năm 2023, PVCFC vừa ban hành mô hình quản lý năng lượng và đang xem xét các chính sách và hoạt động quản lý năng lượng một cách hiệu quả toàn vẹn và hướng tới xây dựng mô hình quản lý năng lượng theo ISO 50001:2018. Để tìm kiếm những giải pháp tối ưu, PVCFC đã đăng ký tham dự Chương trình DEPP3 “Chương trình Hợp tác Đối tác Năng lượng Việt Nam - Đan Mạch giai đoạn 2020 - 2025” nhằm hỗ trợ thúc đẩy sử dụng năng lượng hiệu quả trong các ngành Công nghiệp, thông qua việc xây dựng và thí điểm Chương trình Thỏa thuận tự nguyện và xây dựng năng lực cho các doanh nghiệp tiêu thụ năng lượng lớn ở Việt Nam.

Việc triển khai các kế hoạch khai thác năng lượng xanh, năng lượng thay thế một phần ít phát thải khí nhà kính để tăng hiệu suất sử dụng năng lượng xanh hàng năm, giảm thiểu phát thải khí nhà kính theo Nghị định 06/2022/NĐ-CP quy định giảm thải phát thải khí nhà kính và bảo vệ tầng Ozon, theo kế hoạch hành động quốc gia Việt Nam về cam kết sẽ đạt mục tiêu phát thải CO2 tại Hội Nghị COP26 về mức phát thải ròng bằng 0 (Net Zero) vào năm 2050.

Dự án năng lượng tái tạo điện mặt trời áp mái tại Nhà máy Đạm Cà Mau.

Dự án tích hợp sản xuất Hydro xanh từ điện phân sử dụng năng lượng tái tạo.

Dự án thu hồi CO2 trong dòng khí tự nhiên hiện hữu để giảm thiểu CO2 phát thải

Dự án thu hồi CO2 trong dòng khói lò đốt từ các cụm công nghệ.

Các hoạt động sáng kiến cải tiến: khuyến khích CBCNV đưa ra các giải pháp liên quan đến thiết bị, công nghệ và quy trình hoạt động sản xuất, làm việc thường ngày. Thực hiện công tác nghiệm thu, phê duyệt các đề tài và có chế độ khen thưởng các sáng kiến của CBCNV. Một số giải pháp liên quan đến tiết kiệm năng lượng được thực hiện trong giai đoạn 2022 - 2023 và được mô tả ở phần phía trên.

Về công tác tuyên truyền sử dụng hiệu quả, tiết kiệm năng lượng: PVCFC đã xây dựng các giải pháp thực hiện tiết kiệm điện, nghiêm túc thực hiện các quy định về sử dụng điện tiết kiệm và hiệu quả, kế hoạch tiết kiệm điện hàng năm của đơn vị nhằm nâng cao ý thức, hình thành thói quen sử dụng năng lượng tiết kiệm và hiệu quả trong mọi hoạt động của Công ty; đồng thời giảm thiểu tình trạng thất thoát và lãng phí năng lượng và hướng tới sự hoạt động có hiệu quả của hệ thống quản lý năng lượng; thường xuyên chỉ đạo các đơn vị, phòng ban, bộ phận thực hành tiết kiệm điện một cách thiết thực, hợp lý và hiệu quả. Đặc biệt là phổ biến tới toàn thể cán bộ công nhân viên và người lao động các quy định pháp luật về sử dụng năng lượng tiết kiệm và hiệu quả, Chỉ thị 20/CT-TTg của Thủ tướng Chính phủ, các văn bản, chỉ thị của Tập đoàn và các quy định, kế hoạch về sử dụng điện tiết kiệm và hiệu quả của đơn vị (thông qua các kênh thông tin nội bộ: website, email, bản tin...). Yêu cầu CBCNV và người lao động nghiêm túc thực hiện các giải pháp tiết kiệm điện, tuyên truyền, vận động gia đình, bạn bè và người xung quanh cùng thực hiện.

Phần lớn năng lượng được tiêu thụ tại Nhà máy Phân bón Cà Mau.

Theo kế hoạch hoạt động SXKD đến năm 2025 được chấp thuận trong Nghị quyết số 6395/NQ-DKVN của Tập đoàn Dầu Khí Việt Nam, mục tiêu đặt ra cho Nhà máy Đạm Cà Mau là tiết kiệm năng lượng với tỷ lệ tiêu hao năng lượng đến năm 2025 tiết giảm được 5% so với định mức năm 2022. Sau quá trình cải tiến liên tục và tối ưu hóa sản xuất, năm 2023 tỷ lệ năng lượng giảm đã đạt 4,23% so với định mức năm 2022.

Về nguồn năng lượng điện, Chúng tôi luôn chú trọng công tác tiết giảm và sử dụng hiệu quả các nguồn điện sử dụng, điện sản xuất và luôn tìm kiếm các giải pháp công nghệ để tận dụng nguồn nhiệt thừa, nguồn nhiệt tiêu hao để góp phần tạo ra nguồn điện hữu dụng, góp phần tiết kiệm năng lượng và tối ưu chu trình hoạt động của Nhà máy. Năm 2023 tiêu hao điện sản xuất tăng theo sự tăng trưởng của sản lượng sản xuất, tuy nhiên cường độ sử dụng điện tại PVCFC giảm 0,22% so với năm 2022, cụ thể như sau:

PVCFC luôn chú trọng công tác kiểm soát chất thải rắn phát sinh tại Nhà máy Đạm Cà Mau đảm bảo tuân thủ các quy định của pháp luật hiện hành. Trong hoạt động của PVCFC các loại chất thải và cách thức chúng tôi quản lý các loại chất thải, cụ thể như sau:

Chất thải phát sinh được thu gom, phân loại, chuyển giao cho đơn vị đủ năng lực xử lý và lập, quản lý phiếu chuyển giao theo quy định của Nghị định 08/2022/NĐ-CP ngày 10/01/2022.

Các thiết bị, hệ thống, công trình lưu giữ chất thải nguy hại, chất thải rắn công nghiệp thông thường, chất thải rắn sinh hoạt đảm bảo đáp ứng đầy đủ yêu cầu theo quy định tại Thông tư số 02/2022/TT-BTNMT ngày 10/01/2022.

Nguồn thải và cách thức quản lý tương ứng tại PVCFC được thể hiện như sau:

Phát sinh từ khối văn phòng, nhà ăn, căn tin, nhà vệ sinh,... được thu gom vào thùng rác 240 lít có nắp đậy (màu xanh lá cây) tại khu vực phát sinh và chuyển giao cho Công ty Cổ phần Môi trường Đô thị Cà Mau xử lý theo quy định. Tổng khối lượng chất thải sinh hoạt phát sinh là 112.760 kg vào năm 2023 và 110.426 kg vào năm 2022.

Chủ yếu từ các Xưởng Cơ khí, Xưởng Điện, Xưởng Điều khiển gồm các loại sắt, thép, thiết bị không chứa các thành phần nguy hại, gỗ thừa, ballet thải, ... Gỗ vụn, pallet hỏng, nhựa, sắt phế liệu,... được thu gom vào thùng rác 240 lít (màu xanh da trời) bố trí tại khu vực phát sinh. Sau đó, chất thải được thu gom về kho chứa tạm có diện tích 336 m2. Kho lưu chứa tạm được thiết kế theo quy định (Sàn kho chứa được làm bằng bê tông cốt thép, có rãnh thu gom nước mưa xung quanh, có hệ thống ánh sáng, thông gió, có phương tiện ứng cứu khẩn cấp (thiết bị PCCC)). Đối với lượng chất thải này, Công ty ký hợp đồng với đơn vị đủ năng lực thực hiện xử lý theo quy định. Tổng lượng CTRCNTT phát sinh là 63.288 kg vào năm 2023 và 66.752 kg vào năm 2022.

Được phân loại, thu gom tại nguồn, lưu chứa tạm tại kho chứa CTNH của Nhà máy sau đó chuyển giao cho đơn vị đủ năng lực xử lý theo quy định của pháp luật. Chất thải nguy hại phát sinh được thu gom vào Thùng nhựa thể tích lưu chứa 20-660 lít, thùng phi kim loại 200 lít có dán biển báo, mã số và tên chất thải nguy hại đặt tại khu vực phát sinh chất thải và được lưu chứa tạm tại kho chứa có diện tích kho: 570 m2, được thiết kế theo đúng quy định (Bê tông cốt thép, nền kho có độ dốc, có rãnh thu gom chất lỏng về 2 hố thu phòng trường hợp khi có rò rỉ hóa chất, có hệ thống ánh sáng, thông gió, có phương tiện ứng cứu khẩn cấp: thiết bị PCCC, giấy thấm hóa chất, cát thấm). Công ty ký hợp đồng với đơn vị đủ năng lực thực hiện chuyển giao và xử lý theo đúng quy định, đảm bảo lượng chất thải phát sinh không làm ảnh hưởng đến môi trường xung quanh. Công ty ký hợp đồng với đơn vị đủ năng lực thực hiện.

Chi tiết lượng rác thải nguy hại được phân loại theo tên chất thải, mã chất thải và nguồn phát sinh như bên dưới:

Với cách thức quản lý chất thải như trên, kết quả chi tiết về việc xử lý chất thải trong năm 2023 như sau:

Chất thải rắn công nghiệp thông thường (CTRCNTT)

Chất thải sinh hoạt

Chất thải nguy hại

Tổ chức, cá nhân tiếp nhận CTNH: Công ty Cổ phần Kho vận giao nhận Ngoại thương Mộc An Châu – Giấy phép môi trường số 140/GPMT-BTNMT ngày 07/07/2022

Tỷ lệ % được xử lý: 100%

Ghi chú: TĐ: Thiêu đốt, HR: Hóa rắn, TC: Tận thu/tái chế, TH: Trung hòa, TR: Tẩy rửa, PT: Phân tách/Chiết/Lọc/Kết tủa

Công ty luôn thực hiện đầy đủ trách nhiệm tái chế đối với số lượng bao bì thương phẩm dùng chứa phân bón lưu hànhtrên thị trường Việt Nam. Thực hiện trách nhiệm tái chế này, Công ty lựa chọn hình thức đóng góp tài chính vào Quỹ Bảo vệ Môi trường Việt Nam theo quy định của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

Ô nhiễm tiếng ồn và đặc biệt là tiếng ồn có cường độ cao sẽ ảnh hưởng đến thính lực của người lao động nếu làm việc trong thời gian dài do đó Công ty luôn chú trọng việc tìm giải pháp giảm thiểu tiếng ồn nhằm hạn chế những ảnh hưởng đến người lao động đang làm việc tại Nhà máy và khu dân cư lân cận.

Nguồn phát sinh tiếng ồn chính trong hoạt động sản xuất của Nhà máy Đạm Cà Mau xuất phát từ xưởng Amoniac và xưởng Urê; các thiết bị của các xưởng này hoạt động liên tục 24/24 giờ trong ngày và được thiết kế chạy hoàn toàn tự động, nên lượng công nhân đến khu vực này là rất ít. Mặt khác công nhân vận hành các xưởng này được trang bị đầy đủ bảo hộ lao động theo quy định, do đó mức độ tác động của tiếng ồn trong khuôn viên nhà máy đối với sức khỏe người lao động là không đáng kể.

Phương pháp quản lý ô nhiễm tiếng ồn:

Định kỳ, kiểm tra, bảo dưỡng các thiết bị nhằm đảm bảo hệ thống luôn vận hành ổn định hạn chế phát sinh tiếng ồn.

Lập các vùng đệm bằng cây xanh giữa khu dự án và khu dân cư bằng cách trồng mới các cây xanh xung quanh khu vực Nhà máy nhằm hạn chế tiếng ồn và góp phần phục hồi sinh thái.

Các tàu vào làm hàng tại bến xuất đạm, phải tuyệt đối tuân thủ luật giao thông đường thủy, tránh hú còi vào giờ nghỉ ngơi của khu dân cư.