BÁO CÁO PHÁT TRIỂN BỀN VỮNG 2023

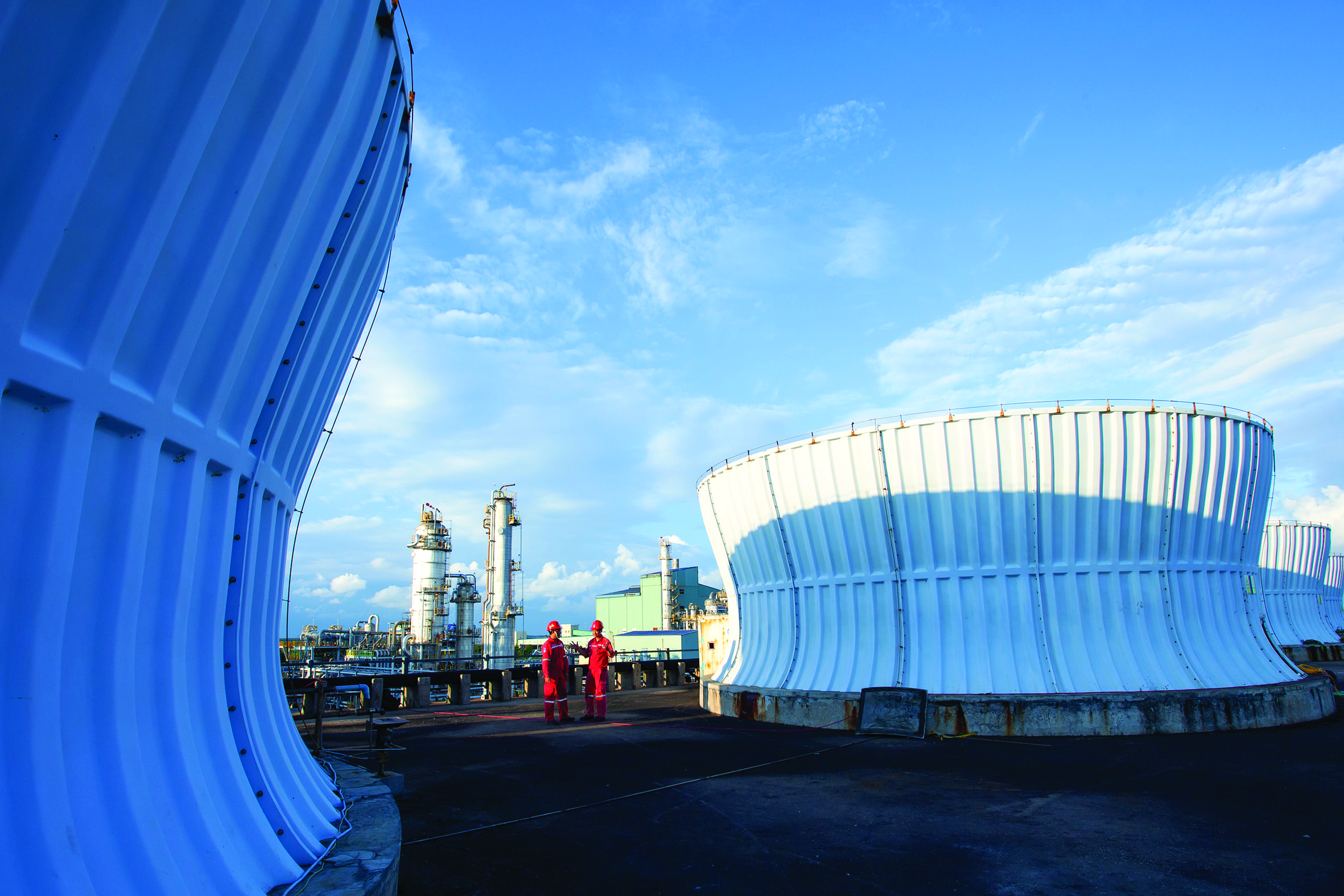

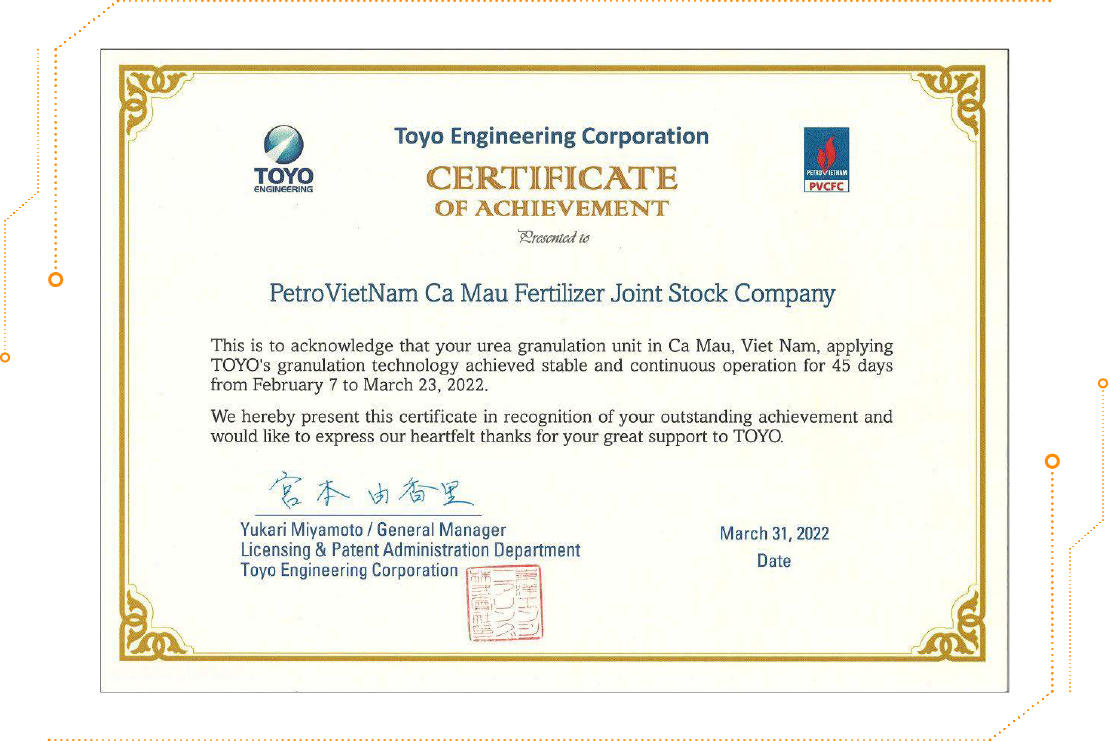

Công nghệ sản xuất trong ngành Phân bón nói chung và tại Nhà máy Đạm Cà Mau nói riêng có đặc thù sử dụng nguồn nguyên liệu là khí tự nhiên (năng lượng hóa thạch). Do đó, vấn đề phát thải khí nhà kính và nóng lên toàn cầu được PVCFC đặc biệt quan tâm và chú trọng. Ý thức được điều này, ngay từ giai đoạn triển khai dự án, Công ty đã đầu tư dây chuyền sản xuất với công nghệ hiện tại, cụ thể: Công nghệ sản xuất Ammonia từ nhà bản quyền Haldor Topsoe (Đan Mạch) và Basf (Đức); Công nghệ sản xuất Urea của Saipem (Italy); công nghệ tạo hạt của Toyo (Nhật Bản) và Công nghệ sản xuất NPK của Espindesa (Tây Ban Nha). Ngoài việc trang bị công nghệ và thiết bị hiện tại, Công ty không ngừng cải tiến kỹ thuật, tối ưu hóa nguồn nhiên liệu, tìm kiếm các giải pháp mới và đột phá để tiết kiệm và nâng cao công suất, qua đó giảm phát thải khí nhà kính cho Nhà máy Đạm Cà Mau.

Tại Nhà máy Đạm Cà Mau, Khí tự nhiên được dùng cho hai mục đích: nguyên liệu để tạo thành bán thành phẩm NH3, CO2 sau khi trải qua các công đoạn sản xuất tại phân xưởng Ammonia và nhiên liệu để cung cấp năng lượng tại lò Reformer sơ cấp hoặc sinh hơi tại nồi hơi phụ trợ. Theo đặc thù công nghệ thì lượng khí đốt cung cấp nhiệt thừa sinh hơi tại cụm reforming và lượng khí đốt cho nồi hơi phụ trợ cung cấp hơi cao áp vẫn là lượng khí tiêu hao chính tại Nhà máy Đạm Cà Mau. Ngoài khí tự nhiên, khí permeate là lượng khí nhiên liệu được thu hồi tử nhà máy xử lý khí Cà Mau GPP cũng được chúng tôi thu hồi nhằm tận dụng, tránh phát thải trực tiếp ra môi trường. Từ khi đưa vào sử dụng từ tháng 02/2019, permeate gas chủ yếu được tận dụng để làm nhiên liệu, thay thế một phần nhiên liệu từ khí tự nhiên. Tỷ lệ khí permeate gas/khí tự nhiên duy trì ở mức khoảng 2,7%. Trong năm 2023, chúng tôi đã đưa lượng khí Permeate đã thu hồi hoàn toàn lượng CO2 và lượng khí còn lại sau xử lý đáp ứng điều kiện công nghệ vào làm nguyên liệu sản xuất với lượng thu hồi dòng khí permeate gas năm 2023 là 19,96 triệu Sm3/năm. Ngoài ra, Chúng tôi đã áp dụng nhiều các giải pháp cải tiến nhằm tăng sản lượng và giúp giảm 0,44% lượng khí tiêu hao so với năm 2022.

Các giải pháp

Thời điểm

đưa vào hoạt động

Thời điểm

đưa vào hoạt động

Thu hồi dòng khí Permeate làm nguyên nhiên liệu

Năm 2019 – nay

Lượng khí Permeate thu hồi 18,35 triệu Sm3 (năm 2022), 19,96 triệu Sm3 (năm 2023)

Thay thế hệ thống hệ thống phân phối các tháp S04301, S04302, C04301

Tháng 09/2022

Mở rộng công suất tổng thể cụm tách CO2, giảm lượng CO2 slip đầu ra tháp hấp thụ, gia tăng được sản lượng NH3 5,4 tấn/ngày

Tách lỏng dòng flash gas và sử dụng Washed gas đầu ra C0403 làm nguyên liệu sản xuất

Tháng 11/2022

Gia tăng được sản lượng NH3 : 7,1 tấn/ngày

Thu hồi Hydro trong dòng Offgas

Giai đoạn 1: 12/2021 Giai đoạn 2: 11/2022

Tăng sản lượng NH3 : 18 tấn/ngày

Lắp đặt E04212C để tối ưu hóa hoạt động LTS

Tháng 11/2022

Tăng sản lượng NH3 : 4,4 tấn/ngày

Đối với Công nghệ sản xuất NPK, nguồn nguyên liệu để sản xuất gồm có: nguyên liệu lỏng (dịch Ure, NH3, H2SO4…) và nguyên liệu rắn (Ure hạt, MAP, DAP, SA, MOP, SOP…). Trong đó, hơi nước có hai vai trò quan trọng nhằm giúp quá trình tạo thành sản phẩm diễn ra trong thiết bị tạo hạt được dễ dàng hơn, và cung cấp năng lượng cho quá trình tạo hạt. Khí tự nhiên cùng với không khí được sử dụng làm nhiên liệu cho buồng đốt, khí nóng sinh ra từ quá trình đốt nhiên liệu sẽ được dùng trong công đoạn sấy và làm nguội sản phẩm. Nguyên vật liệu sản xuất để tạo sản phẩm phân bón NPK đều là nguyên liệu từ nguồn không thể tái tạo như khí tự nhiên. Sau khi bón vào đất, các thành phần nguyên liệu này sẽ hoà tan vào đất hoặc bay hơi trong không khí. Nếu được sử dụng đúng cách, các sản phẩm này giúp tăng độ dinh dưỡng của đất, thông qua đó làm tăng hiệu quả cây trồng. Dưới đây là bảng mô tả tiêu hao nguyên vật liệu sử dụng trong sản xuất NPK tại Nhà máy Đạm Cà Mau qua các năm:

Với việc tăng công suất sản xuất, hiệu quả sử dụng nguyên vật liệu tăng lên hàng năm. Năm 2023, tỷ lệ tiêu hao toàn bộ nguyên liệu sử dụng giảm 0,75% so với năm 2022 và 0,95% so với năm 2021.Trong đó, hàm lượng K2O giảm nhiều nhất với tỷ lệ giảm lần lượt là 3,88% (so với 2022) và 13,68% (so với 2021). Điều này không chỉ giúp PVCFC tiết giảm chi phí sản xuất, tăng tính cạnh tranh của sản phẩm mà còn giảm cường độ phát thải khí nhà kính (phạm vi 1).